New Era Converting, kürzlich von IPCO übernommen, wird vom 3. bis 5. Juni auf The Battery Show Europe in der Messe Stuttgart erstmals gemeinsam mit seinem neuen Eigentümer ausstellen.

New Era will sein Know-how im Bereich Kalandriersysteme und Roll-to-Roll-Beschichtungsanlagen präsentieren, zusammen mit dem kompletten Lösungsangebot von IPCO für die Entwicklung und Produktion von Separatoren, Barrieren, Membranen und Mehrschichtelektroden der nächsten Generation.

Kalander, Beschichtung und Bahnführung von New Era

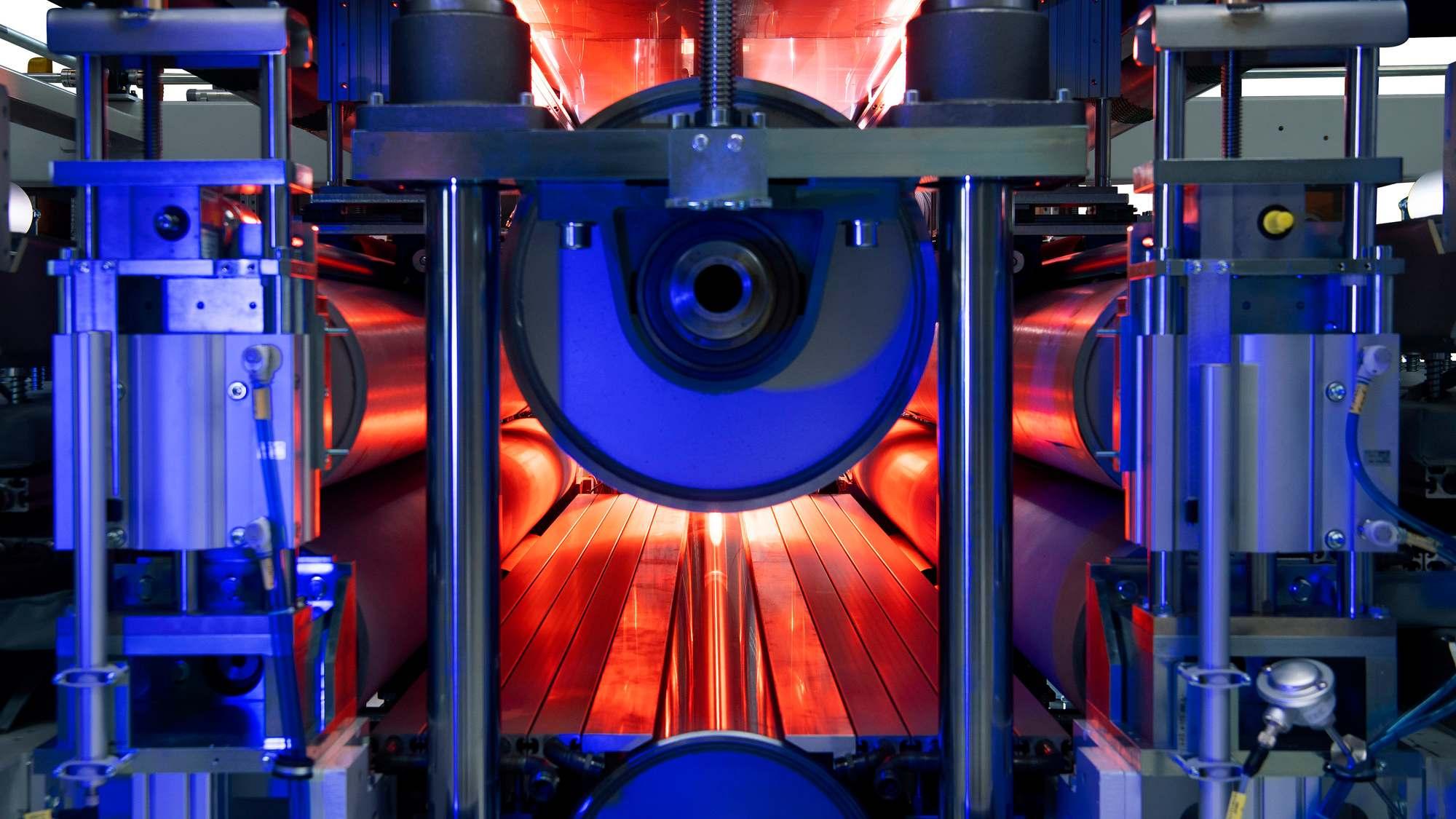

Die Kalanderanlagen von New Era werden nach genauen Vorgaben maßgeschneidert, um spezifische Anforderungen wie Prozesstemperatur, Druck, Spalteinstellungen und Breite zu erfüllen. Die Systeme können mit Funktionen wie Wägezellen zur Messung des Anpressdrucks und einer Reihe verschiedener Methoden zur Verhinderung von Durchbiegungen, wie z. B. bombierten Walzen und Walzenbiegung, ausgestattet werden. Weitere Optionen sind eine nachgeschaltete Stärkemessung für die automatische Spaltbreitenregelung im geschlossenen Kreislauf und Rezepturen für Liniengeschwindigkeiten, Spalteinstellungen, Spannungen und Drücke.

Darüber hinaus entwickelt und fertigt New Era Pilot- und Produktionsanlagen für die Rolle-zu-Rolle-Beschichtung von Anoden und Kathoden, die Beschichtung von Separatoren und Spezialbeschichtungen für vibrationsdämpfende/thermische Materialien. Das Unternehmen hat eine simultane Ein- und Zweiseitenbeschichtung für horizontale und vertikale Trocknungsanwendungen implementiert, die sich alle nach den Kundenanforderungen, den Substraten und der Rheologie der Beschichtung richten.

Alle oben genannten Systeme erfordern eine präzise Spannungsregelung und je nach Substrat eine Reihe unterschiedlicher Abwickel- und Aufwickeltechnologien. New Era bietet diese Systeme sowohl für den Stop-and-Go- als auch für den Dauerbetrieb an und nutzt dabei eine Vielzahl von Materialabschneidetechniken.

Das Systemangebot von IPCO

IPCO ist ein führender Hersteller von fortschrittlichen industriellen Prozesssystemen mit skalierbaren Produktionslösungen für Anwendungen wie Dünnschichtguss, Streuen, Kalandrieren und Pressen/Laminieren. Alle Systeme sind modular aufgebaut und ermöglichen eine kostengünstige Produktion im Pilotmaßstab für Tests und Evaluierungen, mit der Möglichkeit der Skalierung auf die industrielle Produktion. Zu den Kompetenzen von IPCO gehören:

- Dünnschichtguss für Separatoren, Keramikbänder und Membranen: Das kontinuierliche Foliengießsystem von IPCO ermöglicht die Herstellung von Folien- und Bandprodukten mit außergewöhnlich engen Toleranzen. Ein Schlitzdüsenextruder sorgt für einen gleichmäßigen Auftrag des Produkts auf ein kontinuierlich bewegtes, poliertes Stahlband. Die Folie wird zum IPCO-Venturi-Trockner transportiert, einer Technologie, die jegliches Risiko der Hautbildung auf dem Produkt ausschließt. Das Ergebnis ist ein Endprodukt von außergewöhnlich hoher Qualität, mit geringer Spannung und praktisch keinem Risiko von Fehlern und Mängeln. Die Folien können je nach Endanwendung in Dicken von 10 bis 300 µm hergestellt werden.

- Präzisionsstreuen für Trockenprozesselektroden: IPCO hat kürzlich die Markteinführung des ScatterPro BX bekannt gegeben, eines Systems, das speziell für das präzise Streuen von Pulvern entwickelt wurde, die bei der Trockenprozessfertigung dünner Elektrodenschichten verwendet werden. Dank innovativer Geometrien und Komponentendesigns kann dieses einzigartige System agglomerierende Pulver – die oft eine tonartige Konsistenz haben und zur Klumpenbildung neigen – für die Kalandrierung und Laminierung mit dem Stromkollektormaterial verteilen. Der ScatterPro BX ist in Breiten von 200 mm bis 2.000 mm erhältlich und bietet damit Lösungen für alle Anwendungsbereiche, von Forschungslabors bis hin zur Serienfertigung. Für Forschung und Entwicklung sowie für die Prototypenfertigung stehen Pilotanlagen zur Verfügung.

- ThermoPress Doppelbandpressen: IPCO ist ein führender Hersteller von Doppelbandpressen für die kontinuierliche Produktion von hochentwickelten Verbundwerkstoffen. Die ThermoPress-Reihe ist einzigartig, da die Lösungen auf Stahlbändern, PTFE-Bändern oder einer Kombination aus beiden basieren können. Mit einem sorgfältig kontrollierten Druck-/Temperaturprofil eignen sich diese Pressen zum Verfestigen, Komprimieren, Laminieren und Verdichten und sind damit ideal für die Verarbeitung von Endlosbändern oder verstreuten Pulvern für die Herstellung von Mehrschichtelektroden.

- Kundenprototypen in modernen Testanlagen: IPCO wird auch die Verfügbarkeit seiner Produktivitätszentren hervorheben. Diese fortschrittlichen F&E-Einrichtungen stehen für Prozessbewertungen und Produkttests zur Verfügung, wobei Techniker und Ingenieure umfassende Unterstützung leisten. Alle IPCO-Systeme – Foliengieß-, Streu-, Press- und Kalanderanlagen – stehen für die Produktentwicklung und die F&E der Kunden zur Verfügung.

Besuchen Sie New Era und IPCO am Stand D76 in Halle 6.